Trukkien yhdistettyjen rullalaakereiden kriittinen rooli materiaalinkäsittelyssä

Materiaalinkäsittelyn ja varastotoiminnan vaativassa maailmassa laitteiden luotettavuus vaikuttaa suoraan tuottavuuteen ja kannattavuuteen. Monien trukkien mastojärjestelmien ytimessä on ratkaiseva komponentti: trukin yhdistetty rullalaakeri . Tällä erikoislaakerilla on keskeinen rooli maston tasaisen pystysuuntaisen liikkeen varmistamisessa samalla, kun se kestää huomattavia säteittäisiä ja aksiaalisia kuormia. Näiden laakerien toiminnan, etujen ja huoltovaatimusten ymmärtäminen voi merkittävästi pidentää laitteiden käyttöikää ja minimoida toimintahäiriöt. Tämä kattava opas tutkii, kuinka yhdistettyjen rullalaakereiden oikea valinta ja huolto voivat muuttaa huoltostrategiaasi ja tuottaa merkittäviä käyttöhyötyjä.

Viisi tärkeää pitkän pyrstön avainsanaa laakerien optimointiin

Vastataksemme tehokkaasti tämän erikoisalan tietotarpeisiin olemme yksilöineet viisi strategista pitkäjänteistä avainsanaa, jotka yhdistävät osuvan hakumäärän hallittavaan kilpailuun. Nämä lauseet edustavat erityisiä kyselyitä, joita ammattilaiset käyttävät etsiessään ratkaisuja tiettyihin laakereihin liittyviin haasteisiin:

- trukin yhdistetty rullalaakeri installation guide

- vaihdettavat yhdistetyt rullalaakerit maston kokoonpanoa varten

- raskaiden yhdistettyjen rullalaakereiden tekniset tiedot

- merkkejä kuluneista trukin maston laakereista

- yhdistettyjen rullalaakereiden voiteluvaatimukset

Nämä avainsanat kuvastavat huoltovalvojien, laitepäälliköiden ja trukkikaluston toiminnassa pitämisestä vastaavien teknikkojen käytännön huolenaiheita. Käsittelemällä näitä erityisaiheita voimme tarjota kohdennettua tietoa, joka tukee suoraan kunnossapidon päätöksentekoa ja vianetsintäprosesseja.

Haarukkatrukin yhdistetyn rullalaakerin perusteet

Mitä ovat yhdistetyt rullalaakerit ja miten ne toimivat?

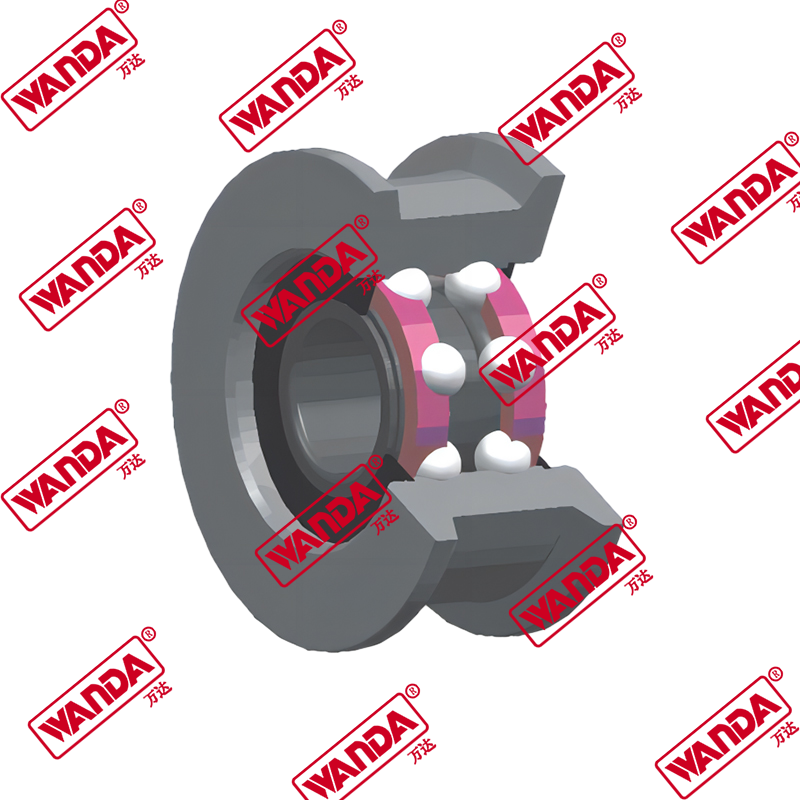

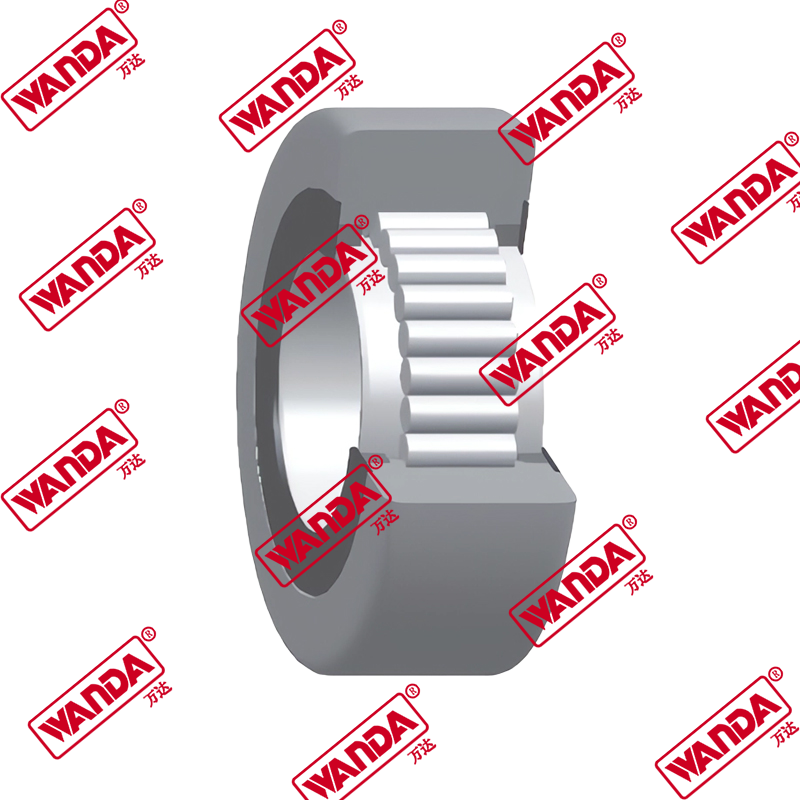

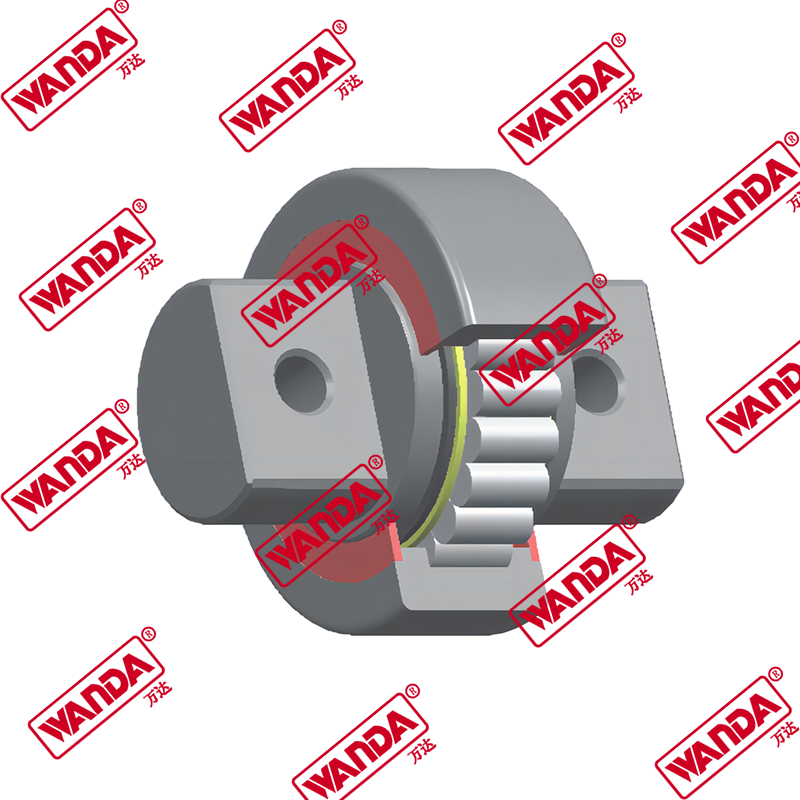

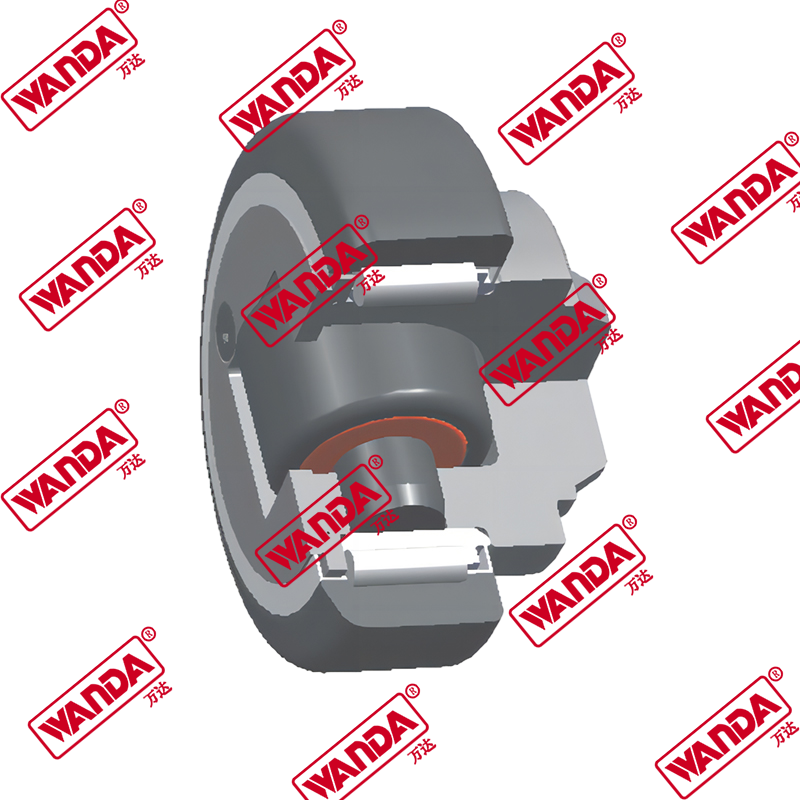

Trukin yhdistetyt rullalaakerit edustavat teknistä ratkaisua, joka on suunniteltu erityisesti materiaalinkäsittelylaitteiden ainutlaatuisiin vaatimuksiin. Toisin kuin tavalliset laakerit, jotka tyypillisesti käsittelevät joko säteittäistä tai aksiaalista kuormitusta, yhdistetyt rullalaakerit on suunniteltu hallitsemaan molempia voimia samanaikaisesti. Tämä kaksinkertainen ominaisuus tekee niistä ihanteellisen soveltuvia trukkien mastosovelluksia varten, joissa pystysuuntaiset liikkeet (radiaaliset kuormat) ja kallistusvoimat (aksiaaliset kuormat) ovat jatkuvasti vuorovaikutuksessa. Laakerin rakenne sisältää kaksi erillistä rataa: yksi radiaalisille rullille, jotka tukevat maston painoa nostotoimenpiteiden aikana, ja toinen työntöteloille, jotka vaimentavat kuorman käsittelyn ja maston kallistuksen aikana syntyviä voimia. Tämä integroitu lähestymistapa eliminoi useiden laakerikokoonpanojen tarpeen, yksinkertaistaa maston suunnittelua ja parantaa yleistä luotettavuutta. Näiden komponenttien kompakti luonne mahdollistaa tehokkaamman tilankäytön mastorakenteen sisällä, mikä parantaa kuljettajien näkyvyyttä nostokapasiteetista tai vakaudesta tinkimättä.

Oikein huollettujen yhdistettyjen laakereiden tärkeimmät edut

Investointi korkealaatuisiin yhdistettyihin rullalaakereihin ja niiden asianmukainen huolto tarjoaa huomattavia käyttöetuja, jotka ulottuvat paljon muutakin kuin pelkkä komponenttien vaihto. Hyvin toimivat laakerit helpottavat maston toimintaa vähentäen nykiviä liikkeitä, jotka voivat horjuttaa kuormia ja aiheuttaa turvallisuusriskejä. Näiden komponenttien tarkka suunnittelu takaa tasaisen suorituskyvyn koko nostoalueella, jolloin käyttäjät voivat hoitaa tehtäviä paremmin ja paremmin. Lisäksi oikein voideltu ja kohdistettu laakerit vähentävät merkittävästi energiankulutusta minimoimalla kitkan koko mastojärjestelmässä. Tämä tehokkuuden lisäys merkitsee pidentynyttä akun käyttöikää sähkötrukeissa ja pienempään polttoaineenkulutukseen polttomalleissa. Ehkä tärkeintä on, että luotettavat laakerit vähentävät dramaattisesti maston katastrofaalisen rikkoutumisen todennäköisyyttä, mikä on yksi kalleimmista ja häiritsevimmistä tapauksista materiaalinkäsittelyssä. Ennaltaehkäisevä lähestymistapa laakerien huoltoon säilyttää viime kädessä koko maston rakenteen varmistamalla, että voimat jakautuvat ja imeytyvät oikein.

Laakeriongelmien tunnistaminen ennen kuin ne aiheuttavat seisokkeja

Jäljet kuluneista trukin maston laakereista

Laakereiden kulumisen varhaisten merkkien tunnistaminen on ensimmäinen puolustuslinja odottamattomia seisokkeja vastaan. Teknikkojen ja käyttäjien tulee pysyä valppaina tiettyjen oireiden varalta, jotka osoittavat kehittyviä laakeriongelmia. Epänormaalit äänet käytön aikana antavat usein varhaisimmat varoitukset, kuten jauhamis-, poksahdus- tai rypistysäänet, jotka viittaavat vaarantuneisiin vierintäelementteihin tai ajoradoihin. Näkyvä maston kohdistusvirhe tai epätasainen liike nosto- ja laskujaksojen aikana viittaa usein epätasaiseen laakerien kulumiseen, joka vaatii välitöntä huomiota. Lisääntynyt käyttövastus, joka ilmenee epäröivänä maston liikkeenä tai epätasaisena nostonopeudena, viittaa tyypillisesti voiteluaineen rikkoutumiseen tai likaantumiseen. Liiallinen välys tai heilu mastorakenteessa kuormien noustessa on usein merkki laakereiden edistyneestä kulumisesta, joka on luonut vaarallisia välyksiä. Kuljettajat voivat myös ilmoittaa heikentyneestä noston tasaisuudesta tai yleisestä trukin käsittelyominaisuuksien heikkenemisestä. Säännöllisten tarkastuspöytäkirjojen tulisi kohdistua erityisesti näihin indikaattoreihin ja dokumentoida ajan mittaan tapahtuneet muutokset kulumiskuvioiden määrittämiseksi ja jäljellä olevan käyttöiän ennustamiseksi.

Diagnostiset menettelyt laakerin arvioimiseksi

Systemaattisten diagnostisten toimenpiteiden toteuttaminen mahdollistaa huoltotiimien tarkan arvioinnin laakerien kunnon ja toimenpiteiden suunnittelun ennen vikojen ilmenemistä. Silmämääräisessä tarkastuksessa on tarkastettava laakeripinnat naarmujen, pistesyöpymien, ylikuumenemisen aiheuttamien värimuutosten tai vierintäelementtien näkyvän muodonmuutoksen varalta. Toimintatestaus kontrolloiduissa olosuhteissa auttaa tunnistamaan suorituskyvyn poikkeamat kiinnittäen erityistä huomiota käynnistysominaisuuksiin ja yhdenmukaisuuteen koko nostoalueella. Maston välyksen mittaus useissa kohdissa antaa kvantitatiivisia tietoja kulumisen etenemisestä, ja vertailut valmistajan spesifikaatioihin määrittää, ovatko toleranssit hyväksyttäviä. Voiteluaineanalyysi voi paljastaa kontaminaatioongelmia tai suojaavien ominaisuuksien hajoamisen ennen näkyvien oireiden ilmaantumista. Kattavassa arvioinnissa purkamisen tarkastus on edelleen lopullinen menetelmä sisäisen laakerin kunnon arvioimiseksi, vaikka se vaatiikin laitteiden seisokkeja. Tehokkaimmat huoltoohjelmat yhdistävät useita diagnostisia lähestymistapoja luodakseen täydellisen kuvan laakerin kunnosta ja ennakoidakseen vaihtotarpeita suunniteltujen huoltoikkunoiden aikana hätäkorjausten sijaan.

Oikean laakerin valitseminen sovellukseesi

Raskaaseen käyttöön tarkoitettujen yhdistettyjen rullalaakereiden tekniset tiedot

Sopivien laakereiden valitseminen tiettyihin käyttövaatimuksiin edellyttää teknisten eritelmien ja suorituskykyominaisuuksien huolellista harkintaa. Raskaat sovellukset aiheuttavat erityisiä haasteita, joihin vakiolaakerit eivät pysty vastaamaan riittävästi, joten teknisten tietojen ymmärtäminen on välttämätöntä optimaalisen suorituskyvyn kannalta. Kantavuus on kriittisin näkökohta, sillä dynaamiset kuormitusarvot osoittavat suorituskykyä käyttöolosuhteissa ja staattiset kuormitusarvot, jotka määrittelevät enimmäiskapasiteetin paikallaan ollessa. Laakerien mittojen on vastattava tarkasti maston vaatimuksia, ja pienetkin poikkeamat voivat aiheuttaa virheellisen kuorman jakautumisen tai kiihtyneen kulumisen. Materiaalin koostumus vaikuttaa merkittävästi kestävyyteen, ja kotelokarkaistu teräs tarjoaa erinomaisen kestävyyden iskukuormitusta ja muodonmuutoksia vastaan. Tiivisteen tehokkuus määrittää kontaminaatiokestävyyden, ja monikerroksiset tiivisteet tarjoavat paremman suojan vaativissa ympäristöissä. Lämpötilan sieto tulee ratkaisevan tärkeäksi sovelluksissa, joihin liittyy äärimmäisiä ympäristöolosuhteita tai intensiivisiä käyttöjaksoja. Alla olevassa taulukossa verrataan tärkeimpiä teknisiä näkökohtia standardin ja raskaiden yhdistettyjen rullalaakereiden osalta:

| Erittely | Vakiolaakerit | Raskaat laakerit |

|---|---|---|

| Dynaaminen kuormitusluokitus | Keskitaso (riittää kevyisiin sovelluksiin) | Korkea (suunniteltu intensiiviseen käyttöön) |

| Iskunkestävyys | Rajoitettu suoja iskukuormitusta vastaan | Paranneltu muotoilu iskeviin ympäristöihin |

| Tiivisteen kokoonpano | Yksikerroksiset perustiivisteet | Monikerroksiset, labyrinttityyliset tiivisteet |

| Materiaalin kovuus | Vakiokarkaisuprosessit | Kotelon syväkarkaisu pidentää käyttöikää |

| Lämpötila-alue | Tavallinen teollisuusvalikoima | Laajennettu kantama ääriolosuhteisiin |

Laakerikyvyn sovittaminen toiminnallisiin vaatimuksiin

Perusspesifikaatioiden lisäksi onnistunut laakerien valinta edellyttää linjausta tiettyjen käyttöparametrien ja ympäristöolosuhteiden kanssa. Sovellukset, joissa käytetään usein raskaita kuormia tai nopeaa pyöräilyä, vaativat laakereita, joilla on parannettu dynaaminen kapasiteetti ja erinomaiset lämmönpoisto-ominaisuudet. Ympäristöissä, joissa on suuri kontaminaatiopotentiaali, kuten puutavaran käsittely- tai kierrätyslaitokset, tarvitaan laakereita edistyneillä tiivistysjärjestelmillä hankaavien hiukkasten poistamiseksi. Merkittäviä iskukuormituksia koskevissa toimissa, jotka ovat yleisiä epäsäännöllisen muotoisia materiaaleja käsiteltäessä, hyötyvät laakereista, jotka on suunniteltu erityisesti suuremmalla säteittäisellä välyksellä ja kovemmalla materiaalikoostumuksella. Äärimmäiset lämpötilavaihtelut, olivatpa ne sitten seurausta ympäristöolosuhteista tai intensiivisestä käytöstä, vaativat lämpölaajenemisominaisuuksien ja voiteluaineiden yhteensopivuuden huolellista harkintaa. Toiminnassa, jossa huoltomahdollisuudet ovat rajalliset, tulee asettaa etusijalle laakerit, joissa on pidennetyt voiteluvälit ja erinomainen kontaminaatiokestävyys. Tehokkain valintaprosessi sisältää toiminnallisten parametrien, ympäristöhaasteiden ja ylläpitorajoitusten dokumentoinnin, ennen kuin laakerivaihtoehdot arvioidaan näiden erityisvaatimusten perusteella sen sijaan, että luottaisimme pelkästään yleisiin spesifikaatioihin.

Oikeat laakereiden asennus- ja huoltoprotokollat

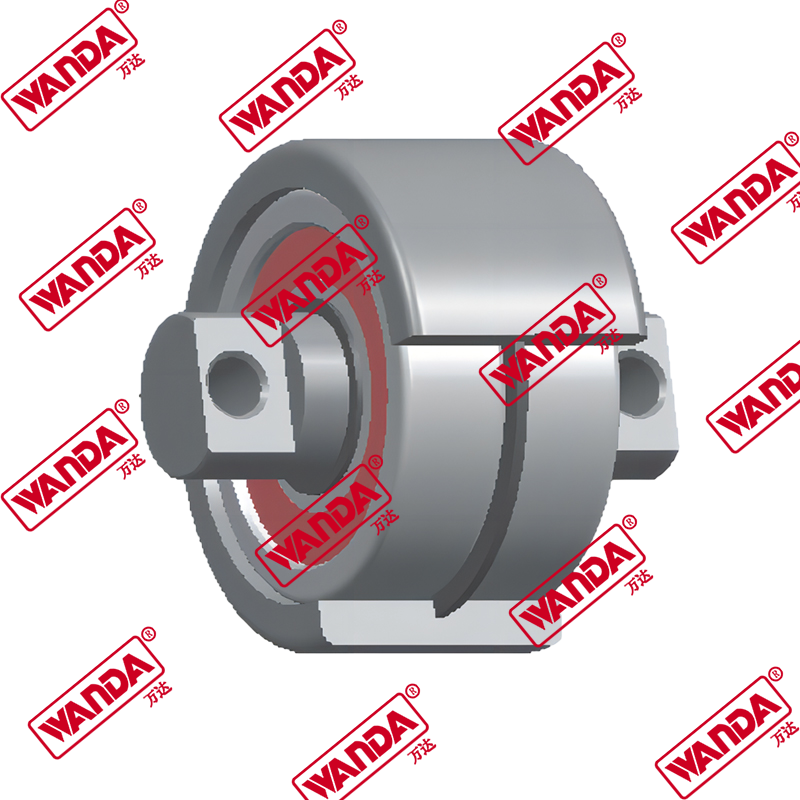

Haarukkatrukin yhdistetyn rullalaakerin asennusopas

Oikeat asennusmenetelmät vaikuttavat olennaisesti laakerien suorituskykyyn ja käyttöikään. Prosessi alkaa kattavalla valmistelulla, joka sisältää varaosien yhteensopivuuden tarkistamisen, yhteensopivien komponenttien kulumisen tai vaurioiden tarkastuksen sekä työalueen perusteellisen puhdistuksen kontaminoitumisen estämiseksi. Oikea työkalun valinta osoittautuu kriittiseksi, sillä erikoistuneet laakerinvetimet, puristimet ja kohdistustyökalut varmistavat hallitun asennuksen ilman komponenttien vaurioitumista. Asennuspinta vaatii huolellista valmistelua ja mittatarkkuuden ja pinnan viimeistelyn tarkistamista ennen jatkamista. Laakereiden istukka vaatii erityistä huomiota, sillä hallittu paineen käyttö varmistaa neliömäisen, asteittaisen asennuksen ilman viritystä tai sidontaa. Asennuksen jälkeisen tarkastuksen tulee varmistaa vapaa pyöriminen ilman karheutta tai sitoutumista, oikeat aksiaaliset ja säteittäiset välykset ja oikea kohdistus toisiinsa liittyvien komponenttien kanssa. Viimeinen vaihe sisältää alkuvoitelun valmistajan ohjeiden mukaisesti, mikä varmistaa välittömän suojan käynnistyksen yhteydessä. Säännöllisten asennusohjeiden noudattaminen estää ennenaikaiset viat ja luo pohjan pidennetylle käyttöikään, mikä tekee investoinnista oikeaan tekniikkaan yhden arvokkaimmista huoltotoimista.

Yhdistettyjen rullalaakereiden voiteluvaatimukset

Oikea voitelu on ehkä tärkein yksittäinen tekijä yhdistettyjen rullalaakereiden käyttöiän maksimoinnissa. Voiteluaineella on useita olennaisia tehtäviä: metallipintojen erottaminen kulumisen minimoimiseksi, käytön aikana syntyneen lämmön haihduttaminen, korroosiosuojaus ja epäpuhtauksien poistaminen. Sopivan voiteluaineen tyypin valinta edellyttää käyttönopeuden, kuormituksen ominaisuuksien, lämpötila-alueen ja ympäristöolosuhteiden huomioon ottamista. Rasvavoitelu sopii tyypillisesti useimpiin trukkien sovelluksiin, mikä tarjoaa yksinkertaisempaa huoltoa ja tehokkaan likaantumisen eston. Tietyt koostumukset vaihtelevat kuitenkin huomattavasti suorituskykyominaisuuksiltaan, ja litiumkompleksirasvat tarjoavat erinomaisen suorituskyvyn kaikkialla, kun taas synteettiset vaihtoehdot tarjoavat erinomaisen lämmönkestävyyden. Käyttötiheyden ja -määrän tulee tasapainottaa riittävä voitelu ja ylitäytön aiheuttama ylikuumenemisriski. Alla olevassa taulukossa vertaillaan voitelumenetelmiä eri käyttöolosuhteissa:

| Toimintakunto | Suositeltu voiteluainetyyppi | Sovelluksen taajuus | Erityisiä huomioita |

|---|---|---|---|

| Vakiotoiminta | Litium-kompleksirasva | Valmistajan intervallien mukaan | Seuraa johdonmukaisuuden muutoksia |

| Korkea lämpötila | Synteettinen korkean lämpötilan rasva | Tavallista useammin | Varo lämpövaurioita |

| Korkea kosteus | Kalsiumsulfonaattikompleksirasva | Vakiovälit | Tehostettu korroosiosuojaus |

| Raskas kuorma / hidas nopeus | Korkeaviskoosinen ääripainerasva | Vakiovälit | Parannettu kalvon vahvuus |

| Elintarvikkeiden jalostus | NSF H1 rekisteröity synteettinen rasva | Useampi hakemus | Lyhentynyt käyttöikä |

Ennakoivan laakerinvaihtostrategian toteuttaminen

Vaihda yhdistetyt rullalaakerit maston kokoonpanoa varten

Yhdistettyjen rullalaakereiden strateginen vaihto ennen vikaantumista on tehokkain tapa minimoida suunnittelemattomat seisokit. Sen sijaan, että odotettaisiin selviä oireita täydellisestä laakerivauriosta, ennakoiva vaihto säännöllisten huoltoikkunoiden aikana estää kaskadivauriot, joita esiintyy usein, kun laakerit heikkenevät käytön aikana. Sopivien vaihtolaakereiden hankinta vaatii huolellista huomiota teknisiin tietoihin, erityisesti mittojen tarkkuuteen, kuormitusarvoihin ja materiaalien laatuun. Yhteensopivuus olemassa olevien maston osien kanssa osoittautuu välttämättömäksi, sillä pienetkin poikkeamat voivat luoda virheellisiä kuormituskuvioita, jotka nopeuttavat kulumista koko järjestelmässä. Kun suunnittelet vaihtoja, harkitse päivitystä parannetuilla ominaisuuksilla varustettuihin laakereihin, jos käyttövaatimukset ovat lisääntyneet alkuperäisen laitteen valinnan jälkeen. Asianmukainen varastonhallinta varmistaa uusien saatavuuden tarvittaessa, erityisesti vanhemmille laitteille, joissa komponenttien hankinta saattaa vaatia pidempiä läpimenoaikoja. Vaihtopäivien, käyttötuntien ja havaittujen olosuhteiden dokumentointi muodostaa arvokasta historiallista tietoa tulevien huoltoaikataulujen tarkentamiseksi ja laakerien käyttöiän ennustamiseksi tietyissä käyttöolosuhteissa.

Kattavan laakerinhallintaohjelman kehittäminen

Siirtyminen reaktiivisesta korjauksesta ennakoivaan laakerien hallintaan vaatii järjestelmällistä suunnittelua ja johdonmukaista toteutusta. Tehokas ohjelma alkaa kattavasta laitedokumentaatiosta, mukaan lukien laakerin tekniset tiedot, historialliset suorituskykytiedot ja mahdolliset vikatiedot. Tarkastusprotokollien laatiminen varmistaa johdonmukaisen arvioinnin koko laitekannassa, ja standardoitu raportointi helpottaa trendien analysointia. Huoltoaikataulutuksen tulee yhdistää laakerien tarkastus, voitelu ja vaihtotoimet muihin ennaltaehkäiseviin huoltotöihin kokonaisseisonta-ajan minimoimiseksi. Henkilökunnan koulutus varmistaa oikeat asennustekniikat, kehittyvien ongelmien tarkan diagnoosin ja johdonmukaiset voitelukäytännöt. Varastojen hallinta tasapainottaa vaihtolaakereiden ylläpitokustannukset odottamattomien seisokkien mahdollisesti merkittäviin kustannuksiin. Suorituskyvyn valvonta seuraa keskeisiä mittareita, mukaan lukien keskimääräinen aika vikojen välillä, laakereihin liittyvät seisokkikustannukset ja huoltotyön vaatimukset. Menestyneimmät ohjelmat parantavat jatkuvasti lähestymistapaansa suorituskykytietojen perusteella, mukauttaen tarkastustiheyttä, voiteluaikatauluja ja vaihtokynnyksiä vastaamaan todellisia käyttöolosuhteita ja laakereiden suorituskykyominaisuuksia.

Maksimoi laitteiden käyttöaika laakeroinnin ansiosta

Strateginen lähestymistapa trukin yhdistetty rullalaakeri valinta, huolto ja vaihto tarjoavat merkittäviä toiminnallisia etuja, jotka vaikuttavat suoraan tuottavuuteen ja kannattavuuteen. Ymmärtämällä laakerien perusteet, tunnistamalla varhaiset kulumismerkit, toteuttamalla oikeat asennustoimenpiteet ja ylläpitämällä optimaalista voitelua laitepäälliköt voivat pidentää osien käyttöikää dramaattisesti ja estää odottamattomia vikoja. Esitetty kattava lähestymistapa – alkuperäisestä spesifikaatioiden tarkistuksesta ennakoivaan vaihtosuunnitteluun – muuttaa laakerit mahdollisista vikapisteistä luotettavuuteen. Nämä käytännöt hallitsevat organisaatiot saavat kilpailuetua lisääntyneen laitteiden saatavuuden, alentuneiden korjauskustannusten ja parantuneen käyttöturvallisuuden ansiosta. Panostus erinomaiseen laakerointiin tuottaa moninkertaisesti hyödyt koko materiaalinkäsittelyn aikana, mikä tekee tästä erikoistiedosta aidosti arvokasta kunnossapidon ammattilaisille, jotka ovat sitoutuneet toiminnan erinomaisuuteen.